工业胶辊成型工艺中的包胶环节有诸多注意事项,涵盖了胶料准备、金属芯处理、包胶操作及环境控制等方面,以下是具体内容:

胶料准备

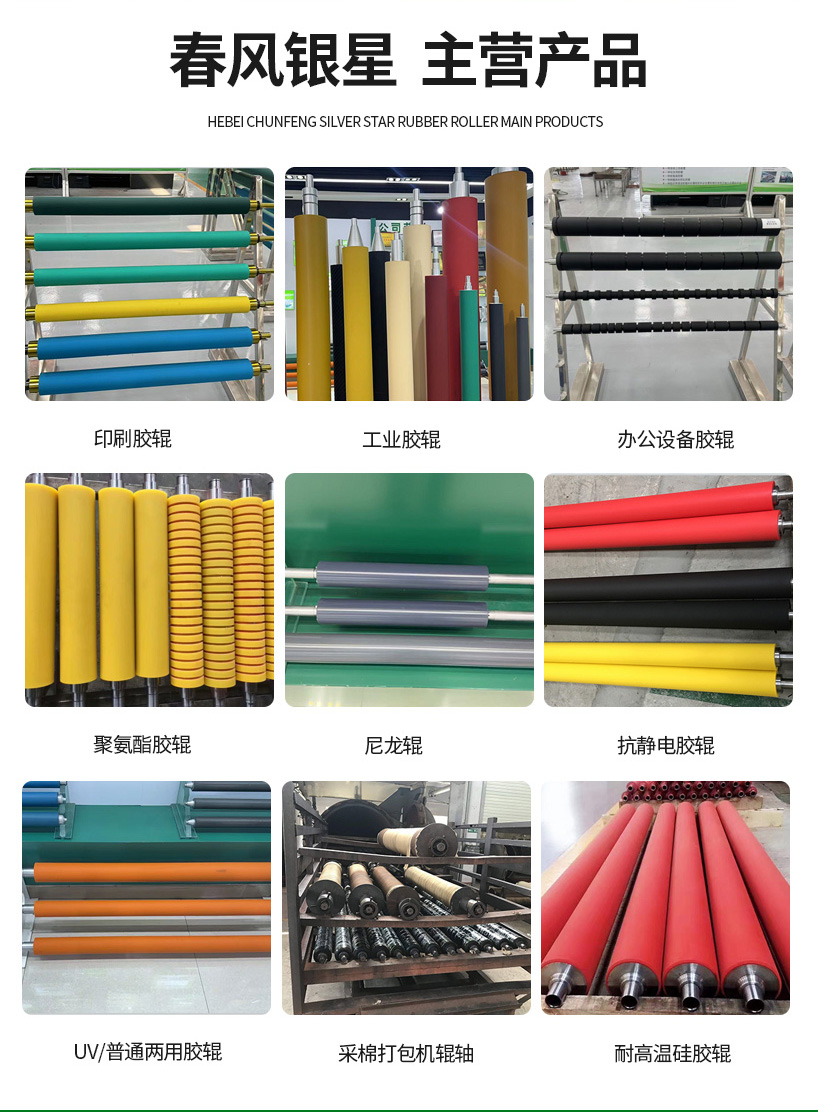

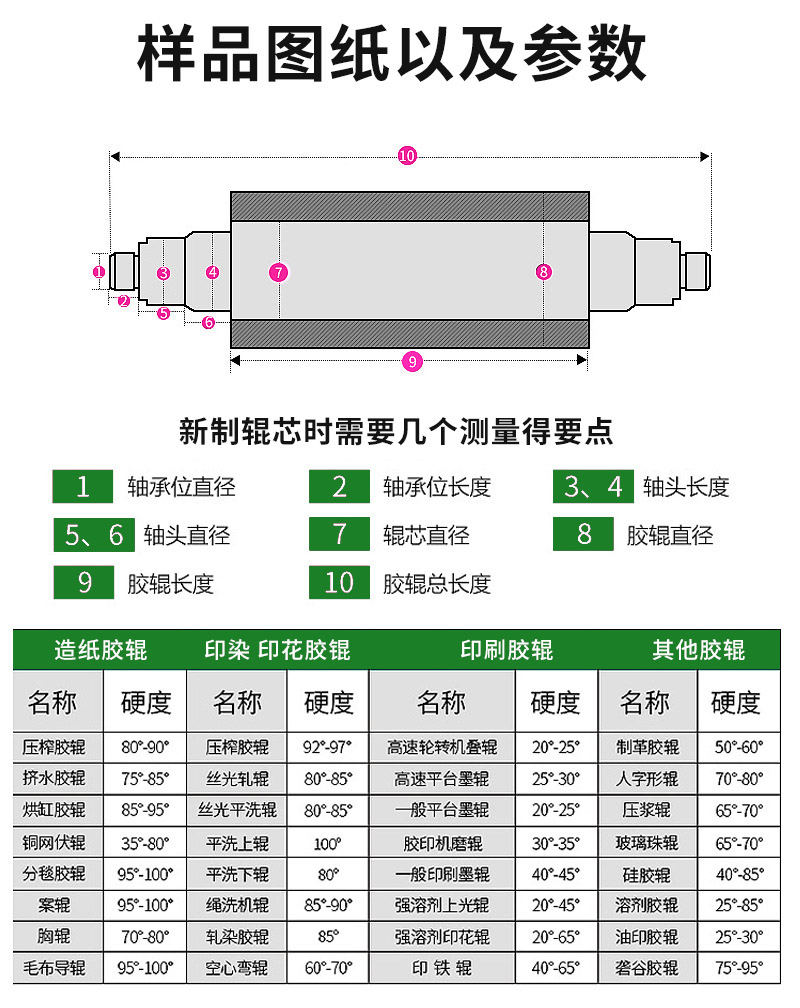

胶料性能:胶料的性能需与胶辊的使用要求严格匹配。例如,用于印刷行业的胶辊,其胶料应具有良好的油墨传递性能和耐溶剂性;用于造纸行业的胶辊,胶料需有较好的性能和耐水性。同时,要确认胶料的硬度、拉伸强度、弹性等指标符合设计标准。

胶料储存:胶料应在适宜的环境下储存,避免阳光直射、高温和潮湿。不同类型的胶料有不同的储存要求,如自然生长橡胶胶料要防止老化,聚氨酯胶料要注意(以实际报告为主),否则会影响胶料的性能和包胶质量。

金属芯处理

表面清洁:金属芯表面需要透彻清洁,去除油污、铁锈、灰尘等杂质。可以使用(以实际报告为主)溶剂清洗、喷砂或化学处理等方法,确认表面无任何污染物,以增强橡胶与金属芯的粘结力。

表面粗糙处理:为了提高橡胶与金属芯的粘结效果,通常需要对金属芯表面进行粗糙处理,如采用喷砂工艺使表面形成确定的粗糙度和微观结构,增加橡胶与金属的接触面积。但要注意控制粗糙度的程度,过粗或过细都可能影响粘结性能。

包胶操作

包胶方式选择:根据胶辊的尺寸、形状和生产批量,选择合适的包胶方式。常见的有手工包胶、机械包胶(如挤出包胶、压延包胶)等。手工包胶适用于小批量、形状复杂的胶辊;机械包胶则效率好、质量稳定,适用于大批量生产。

包胶张力控制:在包胶过程中,要严格控制胶料的张力。张力过大,可能导致胶料拉伸过度,影响橡胶的性能,且容易使胶层在硫化后出现内应力,导致胶辊变形或脱胶;张力过小,胶料贴合不紧密,会出现气泡、褶皱等缺陷。

胶层厚度均匀性:确认胶层厚度均匀是包胶的关键。无论是采用手工还是机械包胶,都要注意操作的规范性和一致性。对于大型胶辊,可能需要借助一些辅助设备来保护胶层厚度的均匀性,如在包胶过程中使用厚度测量仪进行实时监测和调整。

避免气泡和杂质混入:包胶过程中要防止空气混入胶层,形成气泡。同时,要确认工作环境清洁,避免灰尘、杂物等混入胶料,否则会在胶辊表面或内部形成缺陷,降低胶辊的性能和使用寿命。

环境控制

温度和湿度:包胶车间的温度和湿度对包胶质量有重要影响。一般来说,温度应控制在15℃-35℃,湿度在40%-60%为宜。温度过高,胶料容易粘度过低,出现流淌现象,且可能加速胶料的硫化反应,影响后续加工;温度过低,胶料变硬,不易贴合。湿度太大,会使金属芯表面受潮,影响粘结效果,还可能导致胶料吸水,影响其性能。

通风条件:良好的通风条件有助于排除包胶过程中产生的挥发性气体,保持车间空气清新,同时也有利于胶料中溶剂的挥发,提高胶料的干燥速度和粘结性能。但要注意通风不能过于强烈,以免引起胶料表面结皮或产生灰尘污染。

当前位置:

当前位置: